Aus dem Schwarzwald kommend geht es an der Ausfahrt Nordheim-Nord runter von der A7 und wir fahren auf der B3 in Richtung Alfeld. Beschaulich wäre das richtige Wort für die Gegend hier. Ein Wäldchen hier, ein Hügel da. Vereinzelt ein paar Höfe, in mitten der vielen, bewirtschafteten Felder. Die Dörfer sind eher klein und die Architektur ist von den roten Backsteinen geprägt. Kaum hat man das Ortsschild passiert, ist der Ortsausgang auch schon wieder in Sicht. Auf Höhe Alfeld geht es dann ins Külftal (QLF TAL) wo wir weiter kleine Klinkersiedlungen hinter uns lassen. Dann taucht das Ortsschild – „ Lübbrechtsen – Gemeinde Hoyershausen – Landkreis: Hildesheim“ auf. In diesem verschlafenen Dorf ist es also, hier baut NICOLAI als eine der letzten Firmen Fahrradrahmen komplett „Made in Germany“.

Hausbesuch bei Nicolai Maschinenbau

Niedersächsische Dorfidylle

Nur noch 250m der Hauptstraße folgen. Külftalstraße 18, angekommen. Wie? Das ist es? In einem Backsteinhof wie wir schon so viele auf der Herfahrt gesehen haben. Ganz ohne auffälliges Firmenschild, oder schnell erkennbare, groß prangernde Logos fügt sich der Firmensitz der Rahmenmanufaktur in die niedersächsische Dorfidylle ein. Jetzt da ich hier bin frage ich mich natürlich, wie man in einem alten Hof komplexe Fräß- und Drehteile in Eigenregie bauen kann.

Es wird Zeit , dass diese Fragen beantwortet werden und man mich über das Gelände führt. Neugierig versuch ich hinter den an den Hof angrenzenden Scheunen und dem Haupthaus eine Produktionshalle für den doch bestimmt notwendigen Maschinenpark auszumachen. - Im Vorbeigehen gibt es nichts zu entdecken, was einen davon überzeugen könnte, dass man auf dem Hof eines Industrieunternehmens steht und nicht auf dem eines gewöhnlichen Bauernhofs.

"Wie kommt es, dass Mountainbikerahmen die für jeden Anstieg, jede Abfahrt und jeden Trail und sei er noch so anspruchsvoll in einer Region produziert werden deren höchste „Gipfel“ sich stattliche 480m erheben?"Nico Trautwein

Tradition & Moderne

Und dann tut sich was. Man wurde auf uns aufmerksam. Aus dem Fachwerkanbau des Haupthauses kommt Moritz und bittet uns herein. Vorbei am Wareneingang und Pausenraum geht es in den ersten Stock, in den Bürotrakt der Firma. Neben Vertrieb und Planung schlägt hier auch das digitale Tüftlerherz der Firma. Hier sitzen die Konstrukteure Marcel, Barnabas, Jonas und Kalle himself nahezu aufeinander und berechnen Geometrien, Kräfte, Umlenkhebel und Kennlinien. Ein Stock tiefer geht es schon in den Prototypenbau. Was früher Stall war wurde zur Werkstatt ausgebaut und jede freie Ecke mit einer Drehbank, Stanzmaschine oder einer anderen Apparatur um Metall zu bearbeiten bestückt. Hier entstanden Rahmenkonstruktionen wie das Lambda von 1997 oder die Nucleon Reihe um 2000 herum.

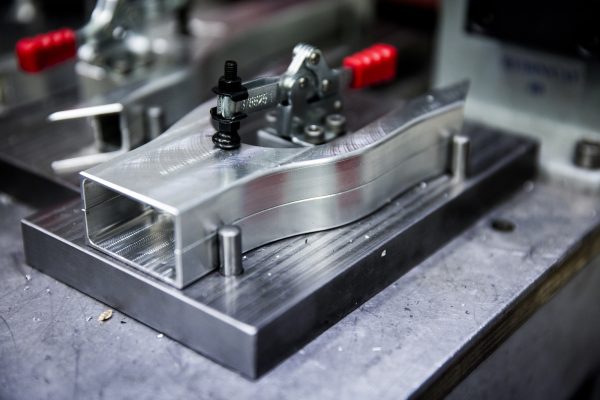

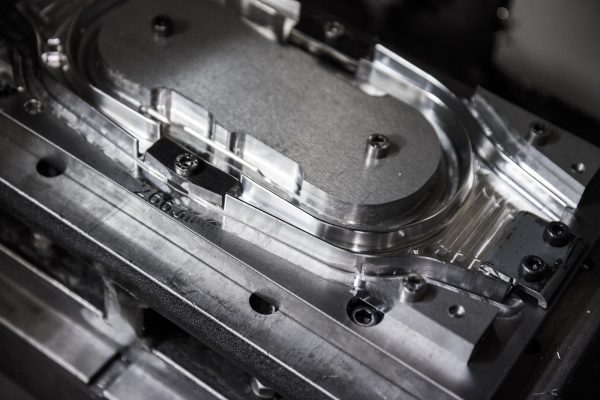

Nächste Station ist dann die Scheune nebenan, die von innen so gar nicht nach Scheune aussieht. Vorbei an gerade geliefertem Alu Rohmaterial kann man an der Geräuschkulisse erahnen, wo wir uns nun befinden, die Serienproduktion. Hier haben sie sie reingesteckt, die dicken CNC-Dreh- und Fräßmaschinen. Jede von Ihnen läuft oder wird gerade umgerüstet damit sie dann die Umlenkhebel, die Lagerkappen, Gussets oder Zugführungen ausspucken.

Das Nadelöhr der Produktionskette

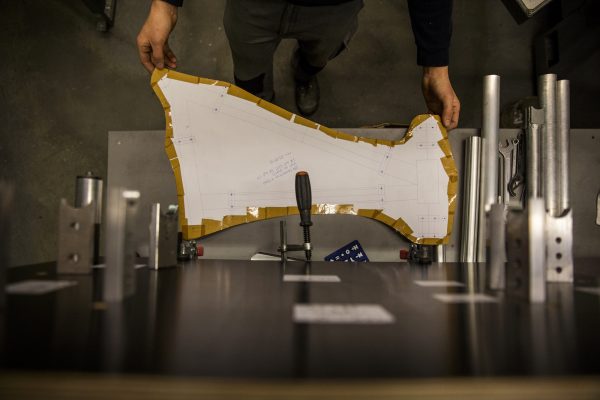

Weiter hinten dann die einzelnen Rahmenlehren für die aktuellen Modelle und die Säge um die Rohrsätze auf Maß zu bringen. Da bei den Rahmenexperten aus dem Külftal auch individuell gefertigte Maßrahmen auf der Karte stehen finde ich hier auch einige modulare Lehren um die Sonderwünsche der Kundschaft realisieren zu können.

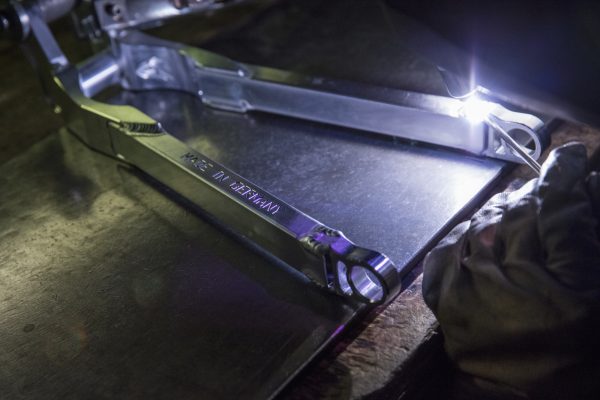

Schon in Sichtweite blitzt und summt es und in der sowieso schon warmen Halle wird es noch wärmer. Hier kommen wir ins Reich von Sascha und Torsten. Ins Reich der bekannten Schweißraupen die mitunter eines der Qualitätsmerkmale der Rahmen aus Niedersachsen sind für die der gemeine NICOLAI Jünger auch gerne den ein oder anderen Euro mehr auf den Tisch legt. Handmade in Germany eben. Die beiden Schweißer sind das Nadelöhr der Produktionskette. Durch ihre Hände geht jeder Rahmen der den Hof verlässt und sie fügen die oftmals auch wilden Ideen aus der Entwicklungsabteilung zusammen. Ihre Schweißgeräte Laufen im Jahr über 1600 Arbeitsstunden.

Individualität & Improvisation

Beim Verlassen der „Produktionsscheune“ entdecken wir noch in der sonst sehr nüchternen Halle aufmunternde Kleinigkeiten. Eine Längswand ohne Fenster dient als Ausstellungsfläche diverser Gemälde von Familienmitgliedern der Nicolai's.

Details wie diese Wand zeigen wie bei NICOLAI gearbeitet wird. Es muss nicht immer alles in den gewohnten Bahnen laufen. Improvisieren erwünscht – solange es funktioniert.

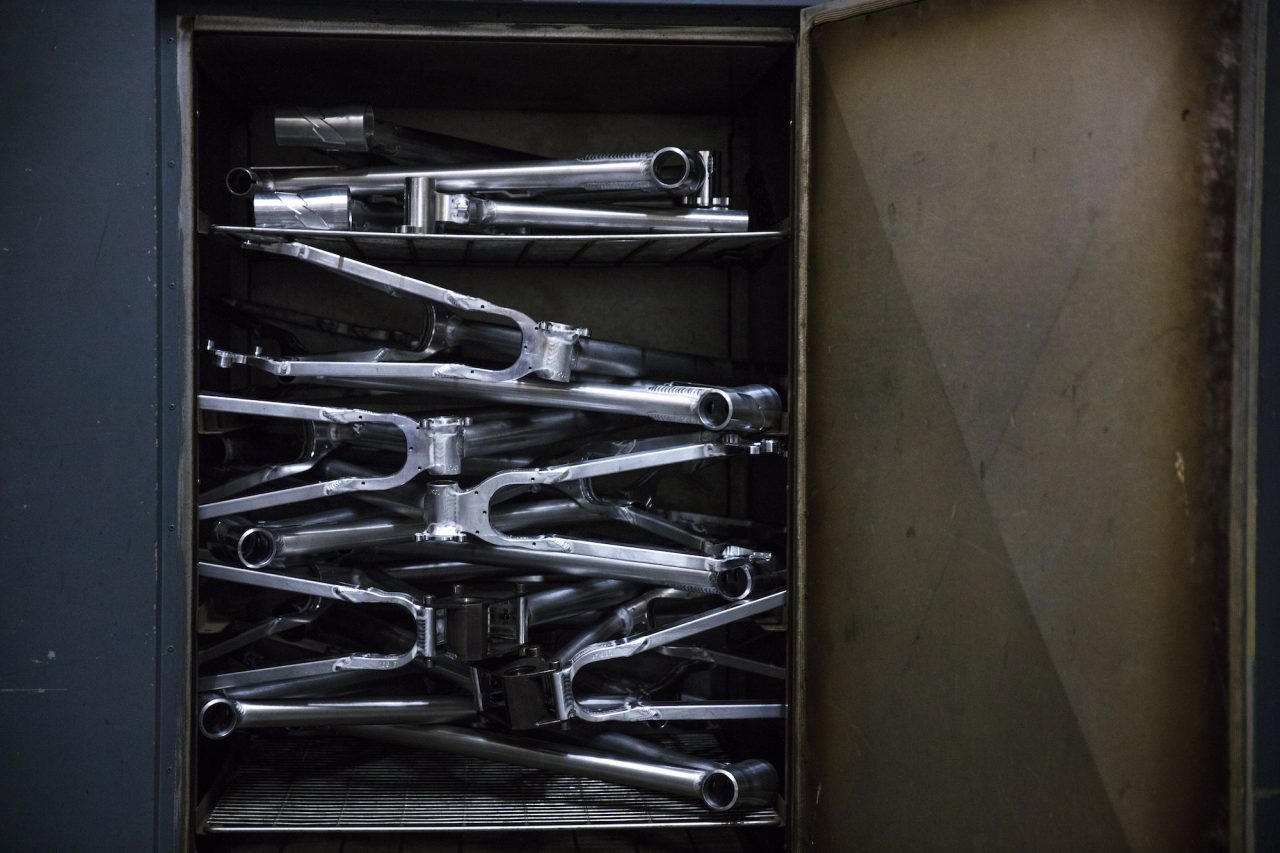

Wieder auf dem Hof geht die Tour weiter nach links in eine weitere Scheune. Auch hier befinden sich wieder im alten, denkmalgeschützten Gebäude diverse Apparaturen um aus den rohen geschweißten Rahmen die hochwertigen individuellen Produkte zu machen. Daniel bringt hier Farbe ins Spiel und beschichtet je nach Kundenwunsch die einzelnen Rahmenteile mit Pulver. Ob pink camo, atomic yellow oder einfach nur schwarz, bei NICOLAI bleibt kein Farbwunsch unerfüllt. Direkt neben dem Ofen um die Farbe ans Metall zu backen, steht noch eine weitere Drehbank, wo Lager nach dem Pulverbeschichten wieder auf das korrekte Maß ausgerieben werden. Im Raum nebenan befindet sich noch eine Sandstrahlmaschine, wo rohe Rahmen und Anbauteile fürs Eloxieren vorbereitet werden. Platz für eine eigene Galvanik gibt das alte Gemäuer aber nicht her, deswegen geben die Tüfftler aus dem Külftal die zu galvanisierenden Teile an Partnerunternehmen.

Nachdem die Rahmen fertig konstruiert, gefräßt, geschweißt und die Oberfläche veredelt wurde kommen sie wieder zurück ins Haupthaus des NICOLAI Domizils wo sie noch im Erdgeschoss, im ehemaligen Stallstock montiert und verpackt werden. Auch für uns ist der Rundgang zu Ende und wir unterhalten uns noch mit dem ein oder anderen über Authentizität, kuriose Arbeitsbedingungen und Qualitätsprodukte.

Regionale Verantwortung

Der Hauptsitz und die Umgebung in der die Fahrradrahmen entstehen spiegeln die Philosophie und den Ansatz von Firmengründer Kalle Nicolai sehr gut wieder. Man bleibt in Lübbrechtsen auf dem Boden und besinnt sich auf funktionale Merkmale der Produkte, lässt so manchen Designtrend aus und zieht es vor an eigenen Lösungen und Problemstellungen zu tüfteln. Auf diese Weise kommen auch eigenwilligere Konzepte zustande wie zum Beispiel die Tradition der verbauten Getriebeeinheiten in Downhillbikes wie zum Beispiel dem Nucleon mit Rohloff G-Boxx1 und dem auf der Eurobike vorgestellten ION20 mit Effigear Getriebe. Auch in anderen Einsatzbereichen bietet NICOLAI mittlerweile auch Getriebeoptionen an. Auf Wunsch können die Rahmen der Heliusserie und der Hardtailserie Argon mit Aufnahme für das Piniongetriebe produziert werden. Qualität und Authentizität wird auf jeden Fall der Quantität vorgezogen und man versucht jeden Fertigungsschritt rund um den Hof zu behalten, um so direkten Einfluss auf den gesamten Prozess nehmen und auf Kundenwünsche reagieren zu können. Die auch international wachsende NICOLAI Anhängerschaft gibt dieser Firmenphilosophie recht. Nicht nur weil die Räder eher schwer kaputt zu kriegen sind, und daher der Bikehersteller nicht so oft gewechselt wird, sondern auch weil der persönliche Umgang mit den Kunden und deren Wünsche weitläufig Anerkennung findet.

Klare Prioritäten

Mit dem Wissen, dass es in Deutschland auf jeden Fall noch eine Bikeschmiede gibt die eigentlich jede Vorstellung eines Traumbikes weit über die Laufradgröße hinaus, realisieren kann treten wir den Heimweg an. Es scheint wohl so, dass es keine hohen Berge und lange Trails braucht um gute Bikes zu bauen. Mit Leidenschaft, Erfahrung, Experimentierfreudigkeit und klaren Prioritäten, kann man uns modernen und anspruchsvollen Bikern mehr bieten als wir uns vorstellen können. Auf in den Schwarzwald! Die Trails warten.