Mit feinen Strümpfen im schönen Innviertel fängt alles an: 1947 gründet Elfriede Löffler in Ried ein Unternehmen zur Herstellung von Feinstrumpfhosen und Damenstrickmode. Rund 25 Jahre später wird die Firma, nachdem sie in finanzielle Schieflage geraten ist, durch den Skiproduzenten Fischer übernommen und auf Sportbekleidung neu ausgerichtet. Der Weg in eine sportliche, erfolgreiche Zukunft beginnt. In den ersten zwei Jahren nach der Übernahme liegt der Fokus noch auf Winterartikeln. Es folgt eine Tenniskollektion, später deckt Löffler auch die Bereiche Langlaufen, Laufen und Radfahren ab.

Das Juwel Löfflers

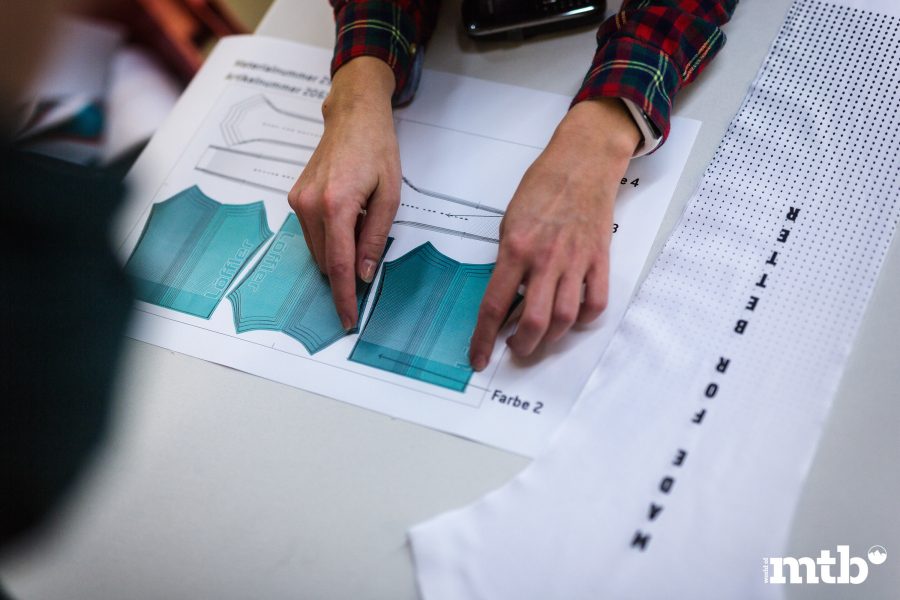

Wirft man einen Blick auf den Start der Löffler'schen Produktionskette, entdeckt man eine Besonderheit – denn welche Firma kann heutzutage noch von sich behaupten, dass sie Marke und Hersteller in einem ist? Unter den Textilherstellen vermutlich nur noch eine Handvoll. „Die anderen sind wie Heuschrecken, hüpfen herum und beuten die anderen aus“, meint Geschäftsführer Otto Leodolter nicht von ungefähr. Mehr als 80 Prozent der gesamten Wertschöpfungskette werden bei Löffler in Ried erbracht, zudem werden über 70 Prozent aller Stoffe, die das Unternehmen verarbeitet, in der eigenen Strickerei erzeugt.

Dass es nicht 100 Prozent sind, hat verschiedene Gründe: „Wir haben eine eigene Strickerei und können damit Strickstoffe herstellen. Weber sind wir jedoch keine. Das bedeutet, dass wir zum Beispiel Webstoffe zukaufen müssen“, erklärt Marketingleiter Hetzeneder. Außerdem werden noch spezielle Funktionsfasern wie etwa die Windstopper-Materialien von Gore zugekauft.

Bei der Auswahl der Grundmaterialien setzt die Firma dabei auf Nachhaltigkeit und verwendet beispielsweise Fasern aus nachwachsenden Rohstoffen wie Holz. Zudem entsprechen sämtliche zugekauften Garne, Stoffe, Reißverschlüsse sowie die Stoffveredelung dem Öko-Tex-Standard 100, der die gesundheitliche Unbedenklichkeit von Textilprodukten aus konventioneller Produktion kennzeichnet.