In der letzten world of mtb haben wir unseren Lesern ja schon eine ordentliche Auswahl von Produkten „Made in Germany“ präsentiert und einige der Macher vorgestellt, die für die Teile verantwortlich sind. Interessante Firmen, die in Deutschland fertigen, gibt es aber natürlich noch weit mehr, und deshalb haben wir uns aufgemacht, um die Lampenschmiede „MyTinySun“ näher zu beleuchten.

Fiat Lux, es werde Licht! <

Light my fire ...

Hinter „MyTinySun“ steckt die Fhlux GmbH, diese ist eine noch recht junge Firma auf dem Markt der Outdoorleuchten. Gegründet wurde sie von den Brüdern Harald und Udo Ambrusch, beide seit den Neunzigern vom MTB-Virus infiziert. Harrys erstes vollwertiges MTB war ein Trek 7000, im Jahr 1990. Seine Frau Betty hat er in Moab, Utah, geheiratet und nach der Hochzeit ging es erst einmal mit ihr auf den Slickrocktrails zum Biken. Auch Udo hat sich 1990 sein erstes MTB zugelegt und er hat 1992 gleich in Bad Hindelang an der deutschen Meisterschaft teilgenommen. Aber er beschränkt sich nicht auf den MTB-Sport, er ist auch gerne auf Skiern unterwegs und auch auf der Supermoto ist er schon um die deutsche Meisterschaft mitgefahren. Die Initialzündung zum Lampenbau gab ihr Schwager, ein ebenso leidenschaftlicher Biker, der sich über seine MTB-Lampe ärgerte und den Brüdern davon erzählte. „Das geht auch besser!“, dachten sich die beiden und machten sich an die Entwicklung einer eigenen Lösung. Die richtigen Voraussetzungen dafür hatten sie, Harry verdiente sein Geld mit der Entwicklung von Elektronik und einem IT-Unternehmen. Udo war durch seine Werbeagentur perfekt für die Aufgabe des Marketings gerüstet. Einige sehr leistungsstarke und hochwertige Lampen wurden seitdem in der Ideenschmiede entwickelt und fanden ihren Weg zu den zufriedenen Käufern. Wenn mal etwas kaputt geht, was bei Stürzen im echten Geländeeinsatz nicht ausbleibt, so wird schnell und fachmännisch in der eigenen Werkstatt repariert. Hier werden die High-End-Modelle auch ausnahmslos gefertigt. Zur Mannschaft gehören neben den Geschäftsinhabern sieben weitere Leute, die sich um Vertrieb, Montage und Konstruktion sowie Softwareentwicklung kümmern. Der Käufer hat die Möglichkeit, seine Wünsche mit einzubringen. Er kann verschiedene Akkuvarianten wählen und auf unterschiedliche Softwareversionen zurückgreifen. Jede ihrer Entwicklungen ist rückwärtskompatibel, so kann der Kunde „seine kleine Sonne“ stets aufrüsten. Das ist praktizierte Nachhaltigkeit und verdient Anerkennung. Außerdem ist das neueste Produkt, die „folkslight“, bewusst in Karton statt in Kunststoffkoffer verpackt.

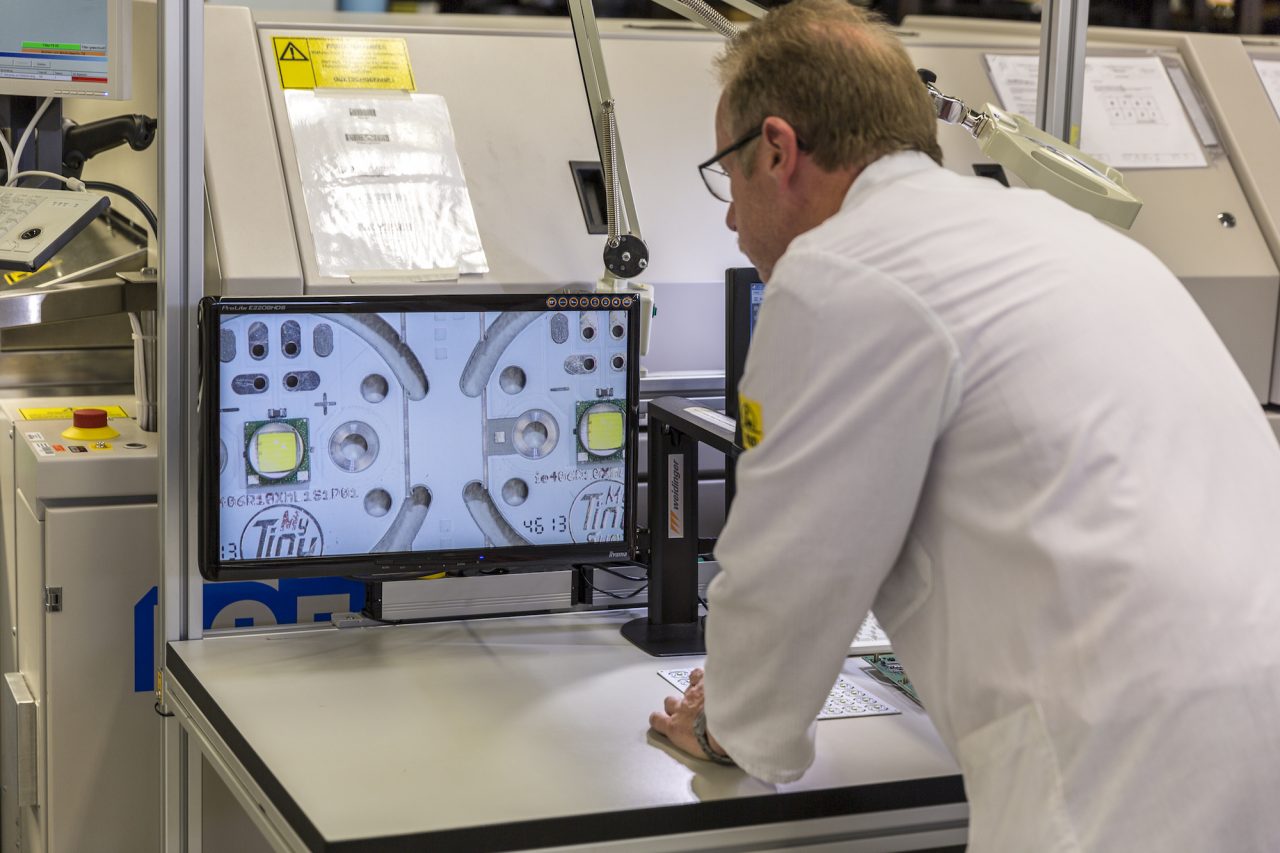

Präzise Fertigung und Prüfung für präzise Ausleuchtung in der Nacht.

Erleuchtung ...

Die High-End-Produkte wurden gut angenommen und ernteten auch in verschiedensten Tests Lob. Jeder Kunde bekommt also genau die Leuchte, die er für sein Hobby braucht. Bei einem solchen Fazit würde sich der eine oder andere entspannt zurücklehnen und die Dinge ihren Lauf nehmen lassen – doch nicht so die Ambrusch-Brüder. Was könnte man verbessern, was könnte man anders machen? Welche Features wurden von ihren Kunden nachgefragt? Eine Menge Ideen standen zur Diskussion. Anstatt sich auf eine Auswahl von Details zu beschränken, haben Harry und Udo einfach alles in ihre neueste Kreation hineingepackt, was ihnen sinnvoll erschien. So entstand dann ihr neuester Streich, die „folkslight“, eine Lampe, die jedermann zufriedenstellen sollte und eingebautes Potenzial für zukünftige Upgrades besitzt. Ganze zwei Jahre dauerte die Entwicklung, die Liste der Anforderungen war lang. So sollte die Lampe natürlich „Made in Germany“ und in der gewohnt hohen Qualität gebaut werden. Der Preis sollte unter der 150-Euro-Grenze liegen und die Technik von Anfang an in Form von Modulen gebaut werden, um zukünftig weitere Anwendungen und Umrüstungen zu erleichtern – natürlich auch hier rückwärtskompatibel, wie bei allen anderen Produkten. Die Lichtleistung sollte sich an den in der Praxis gewonnenen Erfahrungen orientieren, 1.500 bis 2.000 Lumen waren das Ziel. Die Akkus sollten in der Lampe integriert sein, um eine Nutzung in allen Outdoor-Anwendungen zu ermöglichen. Für die verschiedenen Anwendungen sind auch diverse Halter und Befestigungsvarianten möglich und an weiteren wird gearbeitet.

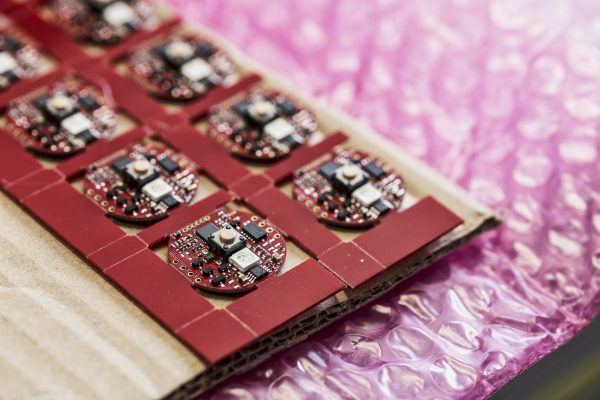

Es steckt viel Handarbeit in der Fertigung der My Tiny Sun Lampen.

Nicht Lichtjahre entfernt ...

So viel wie möglich mit starken Partnern im regionalen Umfeld arbeiten – auf diese Weise sollte die Vision der Ambrusch -Brüder Realität werden. Die kurzen Wege ermöglichten es uns auch Firmen, die an der „Volksleuchte“ mitarbeiten, zu besuchen. Die Metallbearbeitung – der Lampenkopf ist aus Aluminium – findet bei SLZ statt. In diesem Betrieb empfängt uns Herr Schönfelder und zeigt uns, was hier alles gebaut wird. SLZ beschäftigt sich vor allem mit dem Sondermaschinenbau in jeder Form. Einige Projekte sind durchaus erwähnenswert, so ist bei SLZ zum Beispiel eine Schneeschmelzanlage entstanden. Solche Geräte machen durchaus Sinn, da mancher Flughafen mangels einer solchen Anlage in einem Winter schon höhere zweistellige Millionenbeträge für die Entsorgung von Schnee ausgeben musste. Im Frankfurter Palmengarten fährt eine Bimmelbahn, die hier gebaut wurde und auch Geräte zum Herstellen von Impfstoffen oder zur Wartung von Rohrsystemen in Raffinerien werden hier konstruiert. Das Know-how beschränkt sich aber nicht nur auf den Bau. Wie uns Herr Schönfelder erklärt, ist der Dialog mit dem Auftraggeber sehr wichtig. Oft lassen sich mit kleinen Veränderungen Produktionskosten deutlich senken und Ergebnisse verbessern. Meist wird ein Prototyp gefertigt und gleich im Anschluss noch ein Vorschlag zur Optimierung abgegeben. An einem aktuellen Projekt – Elemente von Blitzableitern an Großkraftwerken – hatte ein kleiner Materialfehler genügt, und Öl fraß sich mit rund 600 bar durch das Metall. Die zuerst beauftragte verantwortliche Firma verlor den Auftrag, bei SLZ wird nun jeder Rohling vor der Bearbeitung geröntgt. Solche Fehler lassen sich durch Materialprüfungen und die große Fertigungstiefe vermeiden. Konstruktion, Materialbeschaffung, Bearbeitung und Montage inklusive finaler Prüfung: Alles findet hier unter einem Dach statt. Für die „Volksleuchte“ empfahl man eine andere Aluminiumlegierung und konnte damit die Produktion erheblich günstiger gestalten, da die Werkzeuge für die Bearbeitung nun deutlich länger halten. Schließlich kommen an den modernen Maschinen teure Speziallösungen zur Anwendung, wie zum Beispiel ein 0,5 Millimeter kleiner Bohrer mit Innenkühlung. Da beweist sich Deutschland mal wieder als Standort für Hochtechnologie. Was laut Herrn Schönfelder langfristig ein Problem darstellen könnte, ist die Rente mit 63, denn dadurch gehen viele erfahrene Mitarbeiter in Rente, bevor sie ihr Wissen weitergegeben haben.

Die Elektronikfertigung beginnt mit der sogenannten SMD-Bestückung. SMD kommt aus dem Englischen und steht für „surface mounted device“, also oberflächenmontiertes Bauteil. Hier werden auf eine Leiterplatine kleine elektronische Bauteile aufgebracht und verlötet. Die Teile lagern in „Dry Packs“, um jede Verunreinigung auszuschließen. Der Hygienestandard entspricht dem, wie man ihn von einem Krankenhaus erwarten würde. Erst wird mittels eines Siebes auf die Platine Lötpaste aufgestrichen, ähnlich dem Siebdruckverfahren. Das Aufsetzen der Bauteile übernimmt ein Roboter, eine Bestückmaschine, die bis zu 60.000 Teile pro Stunde auf ihrem Bestimmungsort absetzen kann. Die Leiterplatten durchlaufen dann einen Ofen, wo sie mit ca. 250 Grad verlötet werden. Nach einem Abkühlvorgang werden die Ergebnisse erst optisch und dann sogar durch Röntgen geprüft. Wenn nötig, wird noch Schutzlack oder eine Isolierung aufgetragen, bei Einsatz in hoch belasteten Maschinen werden Platinen sogar in Kunstharz vergossen. So überleben sie auch Vibrationen und Schläge dauerhaft.

Es werde Licht ...

Die neue „Volksleuchte“ hat wirklich das Zeug zur Lampe für jedermann. Das Konzept mit der angeflanschten Einheit von Elektronik und Akku erlaubt vielseitige Verwendungen und hält Preis und Baugröße im Rahmen. Die verwendeten Zellen, also die Akkus, sind entnehmbar und können problemlos getauscht werden. Die zwei getrennten Lichtkanäle ermöglichen für viele Einsatzbereiche die passende Ausleuchtung, und von der verbauten Elektronik wird noch gar nicht alles verwendet: Denn je nach Programmierung kann die Lampe auch als Powerpack genutzt werden, sie wird nicht nur über USB geladen, betrieben und programmiert, sie gibt auch darüber Strom ab, sehr praktisch auf langen Ausfahrten. Eine Neun-Achsen-Beschleunigungssensorik erlaubt es, die Lampe so zu programmieren, dass sie die Lichtleistung automatisch dem Gefälle und somit der Geschwindigkeit anpasst. Selbst eine Blinkfunktion nach erfolgtem Sturz ist programmierbar. Also darf man gespannt sein, was im Hause MTS noch so aus der Leuchte herausgekitzelt wird. Aktuell wird die Palette von „MyTinySun“ im Direktvertrieb und auch bei rund 40 Händlern angeboten. Da man für Händler ein Starterpaket mit 90 Tagen Zahlungsziel anbietet, sollten die Lichter im Herbst den Weg in weitere Läden finden. Wir haben uns natürlich gleich eine Lampe eingepackt, um sie zu testen, das Ergebnis gibt es dann in der nächsten World of MTB.